Entwicklung von Anlagen zur Oberflächenbearbeitung

Sie haben ein Projekt – wir setzen dieses in leistungsstarke Lösungen um. Unser System-Engineering bietet Ihnen alle Möglichkeiten von der Prozessentwicklung, der Erprobung und Konstruktion über die Realisierung, der Qualifizierung bis hin zur Weiterentwicklung von Reinigungs- und Oberflächenbearbeitungsanlagen. Jahrzehntelange Erfahrung in der Realisierung von Lösungen für Reinigungs- und Oberflächenbearbeitungsprozesse zeichnen uns als Spezialisten für komplexe Anforderungen bei der Entwicklung von Anlagen für die Oberflächenbearbeitung unter anderem für die Medizintechnikindustrie aus. Unser Anspruch ist es, für unsere Kunden die beste Anlagenlösung zu realisieren. Ein perfektes Zusammenspiel von Kundenanforderungen, Innovationsgeist, Flexibilität, Kundennähe sowie ein Team von hoch qualifizierten Ingenieuren sorgen dafür, dass dieses Ziel erreicht wird.

Das KKS Leistungsspektrum für die Anlagenrealisierung

Einzigartiges Know-how in der Anlagenentwicklung für die Medizintechnikindustrie

KKS und ihre Kunden können auf einen einzigartigen und unschätzbaren Erfahrungsschatz zurückgreifen. Einerseits aus dem Anlagenbau und andererseits aus dem jahrelangen Betrieb eigener Anlagen zur Reinigung und Oberflächenbehandlung verschiedenster Medizinprodukte im KKS Medical Surface Center. Darüber hinaus hat KKS weltweit mehr als 800 anspruchsvolle Anlagenprojekte realisiert, die in unterschiedlichen und anspruchsvollen Branchen erfolgreich im Einsatz sind. Diese beiden wichtigen Know-how-Faktoren versetzen KKS in die Lage, ihre Kunden nicht nur im Engineering, sondern auch in der Verfahrenstechnik oder der Anwendung von Anlagen und Prozessen kompetent zu beraten und sie ganzheitlich bei der Erfüllung höchster Anforderungen an Reinigungs- oder Oberflächenprozesse zu unterstützen.

Entwicklung von Oberflächenbearbeitungsanlagen und Engineering-Leistungen mit Fokus auf Prozesssicherheit

Als kompetenter Partner realisieren wir auf der Basis kundenspezifischer Anforderungen oder durchgeführter Prozessversuche die Anlagenauslegung. Speziell für chemische und elektrochemische Prozesse, aber auch für die effiziente Ultraschallreinigung gilt es für die Industrialisierung oft, die Machbarkeit und Effizienz der Prozesse zu bestätigen. KKS unterstützt ihre Kunden dabei in der Realisierung mit einer Testumgebung für die Problemstellung bis hin zur Umsetzung der Anforderungen. Mit verfahrenstechnischer Beratung bei der Prozessentwicklung, Vor- und Machbarkeitsstudien, der Realisierung von Prototypenanlagen und der kompletten Dokumentation inklusive Anlagenqualifizierung bieten wir unseren Kunden individuelle Lösungen von höchster Wirtschaftlichkeit und Prozesssicherheit.

Beispiele erfolgreicher Anlagenentwicklungen für Oberflächenbearbeitungsprozesse

Hub-Schub-Automatisierung

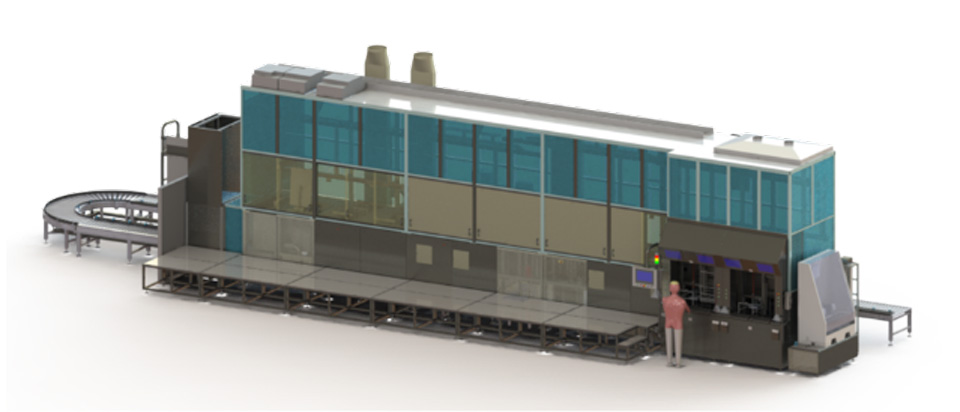

Beispiel einer kundenspezifischen Anforderung an die Hub-Schub-Automatisierung einer Reinigungslinie mit 2 Etagen für höchste Produktivität. Integrierte und automatische Zuführung der Warenträger mit einem Roboter aus zwei verschiedenen Produktionsräumen.

Rotations- und Vertikal-Automatisierung

Beispiel einer verfahrensspezifischen Automationslösung in einer chemisch höchst aggressiven Umgebung. Rotations- und Vertikalbewegung der Werkstücke in einer speziell isolierten Zone. Integrierte Absaugung der ätzenden Dämpfe. Verbindung der Module durch ein übergeordnetes Linearsystem.